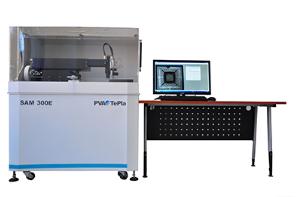

隨著物理領(lǐng)域被人們求知探索,應(yīng)用物理知識(shí)發(fā)展的設(shè)備也越來(lái)越多,超聲檢測(cè)設(shè)備就是一種應(yīng)用物理知識(shí)制造的設(shè)備,它利用超聲波對(duì)金屬構(gòu)件的內(nèi)部缺陷進(jìn)行準(zhǔn)確探測(cè),廣泛應(yīng)用在醫(yī)療、機(jī)械、石油、交通以及航空航天等領(lǐng)域,而超聲波檢測(cè)一般采用以下幾種方法。

1、脈沖反射法

脈沖反射是利用設(shè)備探頭發(fā)射脈沖波,對(duì)工件內(nèi)部進(jìn)行無(wú)損檢測(cè),脈沖波遇到內(nèi)部缺陷的反射波其幅度和位置都與正常位置不同,可以給工件缺陷進(jìn)行定位定量,也可以通過(guò)底波的高度變化來(lái)判斷缺陷大小,這種檢測(cè)方法不存在盲區(qū),操作簡(jiǎn)便靈敏度高。

2、衍射時(shí)差法

衍射時(shí)差的原理是一種依靠從待檢工件內(nèi)部缺陷上、下“端點(diǎn)”處得到的衍射波,在掃描線上的時(shí)差來(lái)檢測(cè)工件的缺陷的方法,通常采用縱波斜探頭模式,將掃描信號(hào)顯示成一維圖像線條,沿探頭移動(dòng)方向拼成二維圖像,由于衍射信號(hào)不受聲束角度影響,因此工件內(nèi)部任何角度的缺陷都可被掃描發(fā)現(xiàn)。

3、穿透法

穿透法是利用設(shè)備探頭在工件的兩對(duì)側(cè)進(jìn)行一發(fā)一收,憑借缺陷對(duì)聲束的遮擋來(lái)判斷其大小位置,同樣無(wú)盲區(qū),尤其是對(duì)纖薄的工件適用,弱點(diǎn)是不能定位,小缺陷容易遺漏。

4、共振法

共振法的原理是通過(guò)聲波對(duì)工件產(chǎn)生的共振信號(hào),對(duì)工件進(jìn)行檢測(cè)其缺陷和厚度,經(jīng)常用于測(cè)試工件厚度,目前已經(jīng)研究出共振檢測(cè)的彈性模量、剪切模量等常規(guī)參數(shù)。

以上就是常用的超聲波檢測(cè)方法,如今計(jì)算機(jī)技術(shù)在不斷創(chuàng)新發(fā)展,也促進(jìn)了超聲檢測(cè)設(shè)備的技術(shù)更新,超聲導(dǎo)波技術(shù)、成像技術(shù)、相控陣技術(shù)以及人工神經(jīng)網(wǎng)絡(luò)技術(shù)已經(jīng)逐漸成熟,超聲檢測(cè)方法也更加完善,在未來(lái)會(huì)在更多的行業(yè)發(fā)揮重要作用。